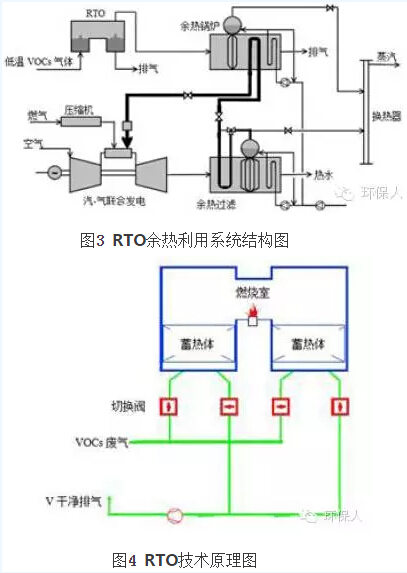

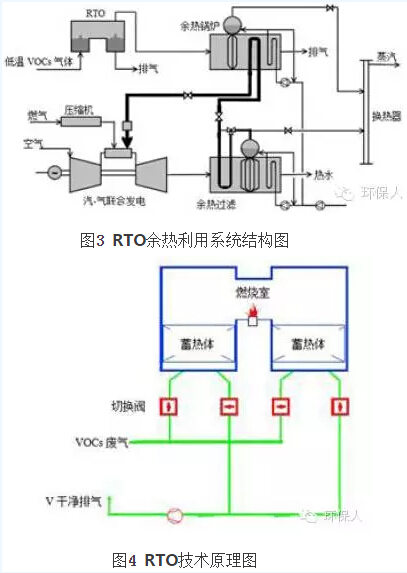

【技術內容】以蜂窩陶瓷蓄熱體為核心材料制成的蓄熱式熱力氧化RTO系統,經“蓄熱—放熱—清掃”過程,實現使工業生產過程中排放的可揮發性有機化合物VOCs的無害化燃燒,使VOCs的排放達到行業排放法規要求。利用燃燒產生的余熱,經余熱鍋爐和汽輪發電系統發電,或直接生產蒸汽或熱水,達到節能和環保的目的。系統VOCs的脫除率大于95%,能量回收率高于90%。【適用范圍】用于石油、化工、農藥等行業

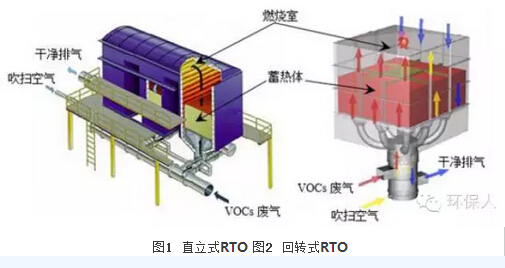

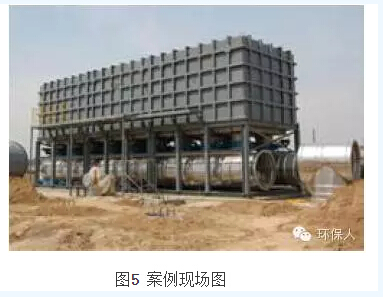

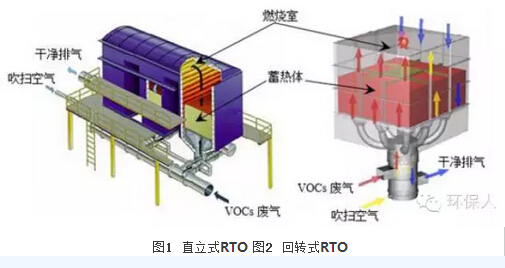

典型案例【案例名稱】100000Nm3/h順酐及高熱值有機廢氣處理工程【項目概況】本項目于2012年6月簽訂建設項目合同,2012年10月完成項目設計、制造和系統集成,2013年8月完成系統安裝調試。【主要工藝原理】RTO系統主體結構為設置有蜂窩陶瓷蓄熱體的蓄熱室和燃燒室,為滿足蓄熱要求,設置有兩個或多個蓄熱室,每個蓄熱室依次經歷“蓄熱-放熱-清掃”程序。有機物廢氣VOCs氧化產生的高溫氣體流經低溫蓄熱體時,蓄熱體升溫“蓄熱”,并把后續進入的有機廢氣加熱到接近熱氧化溫度后,進入燃燒室進行熱氧化,使有機物轉化成CO2和H2O。凈化后的高溫氣體,經過另一蓄熱體,與低溫蓄熱體進行熱交換,溫度下降。ECU控制系統按一定規則控制各蓄熱體單元切換閥的開閉,實現蓄熱體“吸熱-放熱”的循環切換。RTO系統配備合適設備可實現VOCs燃燒的余熱利用。

【關鍵技術或設計創新特色】采用先進的多室循環運行工藝技術;l基于廢氣成分與熱值大風量多室RTO制造工藝技術;采用可靠的機械硬密封閥門;降低震蕩的廢氣分散流動技術;高精度控制系統,SIMENSS300系統

【主要技術指標】本項目系統出口廢氣指標滿足DB11/447-2007標準的要求,CO脫除率98.3%,VOCs脫除效率達到97.2%(CO入口濃度12300mg/Nm3,出口濃度209mg/Nm3;VOCs入口濃度為640mg/Nm3,出口濃度18mg/Nm3),系統熱能回收率達到95%以上。【投資及運行效益分析】【投資費用】本工程總投資約1610萬元。【運行費用】系統開始運行時用燃氣著火將5個蓄熱室加熱,后期的熱循環由廢氣氧化后放出的熱量來維持。系統每小時產生13.5噸過熱蒸汽(5MPa、350℃),過熱蒸汽驅動蒸汽機,產生動力替代了600千瓦。【用戶意見】本項目設計制造的9室RTO設備,設計合理、控制精確,生產蒸汽用于600kW汽輪機驅動和乏汽并網出售,具有良好的經濟效益。經檢測,CO的脫除率達到了98.3%,非甲烷有機廢氣的脫除率達到了97.2%。系統調試運行良好,達到了設計要求。( 來源:環保人)